In diesem QQ-Impuls zeigte uns Simon, wie effiziente und konstruktive Zusammenarbeit mit Lieferanten aussehen kann: Durch die Optimierung von Bemusterungsprozessen konnten Kundenreklamationen signifikant gesenkt werden. Wie in jedem Verbesserungsprojekt galt es auch hier, Herausforderungen zu überwinden. Simon erzählte uns, was die Ziele und Inhalte des Projekts waren, welche Hürden gemeistert wurden und was zum Erfolg geführt hat. Daneben gab er uns einen Einblick in das Supplier Quality Management bei Accelleron.

Einige Eckdaten zur Firma Accelleron

Die Accelleron verspricht den Kunden, dass Probleme mit einem Turbolader innerhalb von 48 Stunden gelöst werden – egal, wo auf der Welt das Problem auftritt. Wenn zum Beispiel ein Teil eines Turboladers auf einem Kreuzfahrtschiff ersetzt werden muss, welches sich gerade in Brasilien befindet, geschieht der Ersatz so schnell und ohne Auswirkung auf die Route und den Zeitplan des Schiffes, dass die Passagiere davon gar nichts bemerken.

Das Projekt: Verbesserung von Bemusterungsprozessen

Ein Beispiel einer Reklamation

Bestellt wurden 100 Ersatzteil-Kits. Links im Bild ist zu sehen, was geliefert werden sollte: Eine Plastiktüte mit drei verschiedenen Teilen. Das Bild rechts zeigt, was stattdessen geliefert wurde: drei Plastiktüten mit je 100 Stück ein und desselben Teils.

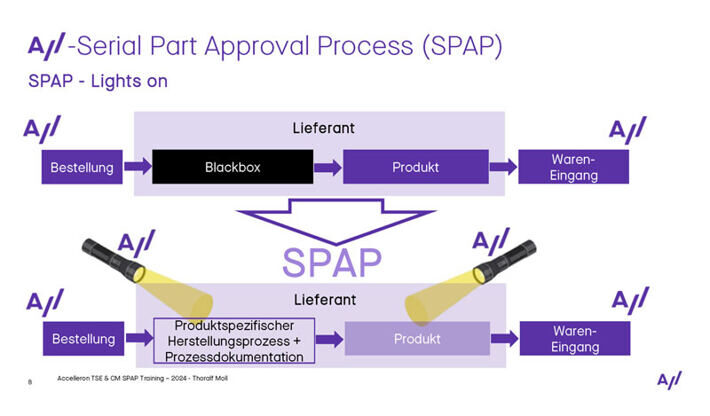

Die Blackbox im Prozess: Wie stellen Lieferanten die bestellten Waren eigentlich her?

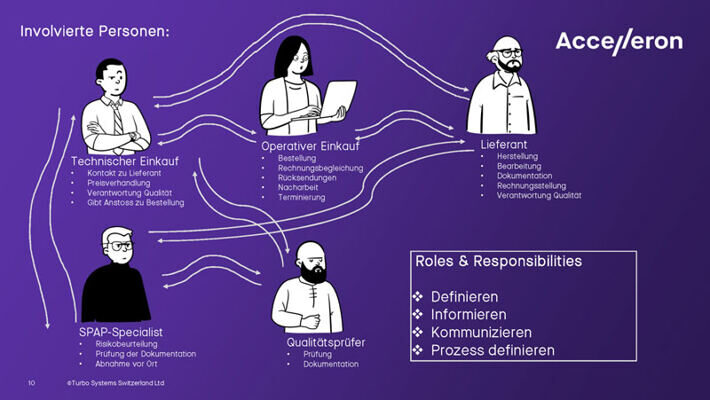

Involvierte Personen (Stakeholder)

Wie gewinnt man das Vertrauen der Lieferanten und wie bewegt man sie zur Zusammen-arbeit?

Dem Projekt SPAP war einige Jahre zuvor bereits ein Versuch vorausgegangen, enger mit den Lieferanten zusammenzuarbeiten. Dieser Versuch war gescheitert. Aus heutiger Sicht ist für Simon klar, warum das so kommen musste: Damals wurde eine Schulung der Lieferanten in die Lieferantenaudits integriert. Der Auditor zeigte mehr als 40 Folien dazu, was Accelleron benötigt und erwartet. Diese Schulungen zeigten keinerlei Wirkung. Für Simon war klar: Das geht anders besser.

- Die Informationen mussten kurz, klar und adressatengerecht aufbereitet werden. 40 Folien sind einfach zu viel.

- Der Auditor war nicht die richtige Person und das Audit nicht der richtige Rahmen für eine Schulung. Ein Audit wird vom Lieferanten als Kontrolle empfunden und es ist nicht sichergestellt, dass beim Audit die involvierten Personen dabei sind, die von den Prozessanpassungen betroffen sind.

- Dialog statt Monolog: Lösungen dürfen nicht einseitig definiert werden, vielmehr müssen sie zusammen gefunden werden.

Die Trainings mussten also mit neuen Rahmenbedingungen noch einmal durchgeführt werden, und zwar am Ort der Prozesses mit den Menschen, die dort arbeiten. Und es gab je nach Lieferant unterschiedliche Vorgehensweisen. Grosse Firmen müssen anders angesprochen werden als kleine Familienbetriebe, die Methoden wie FMEA und Risikobeurteilung noch gar nicht kennen.

Danach galt es, mit den Lieferanten dranzubleiben, sie zu begleiten und weiterzuentwickeln. Prozesse wurden gemeinsam aufgezeichnet, Verbesserungen wurden Schritt für Schritt erarbeitet, zwischendurch fanden Feedbackschlaufen statt.

Die Anwenderfreundlichkeit von Vorgaben erwies sich als zentrales Erfolgselement. Ziel war es, dass die Lieferanten keine zusätzliche Dokumentation erstellen mussten, sondern mit ihren bestehenden Dokumenten arbeiten konnten. Für den Fall, dass keine Dokumentation beim Lieferanten vorhanden war, unterstütze das Projektteam mit Vorlagen.

Nicht alle auf einmal!

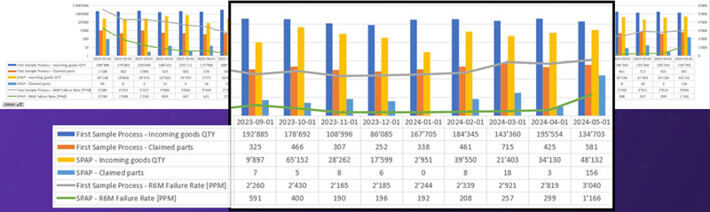

Erfolge

Erkenntnisse

Fazit

Beziehungen müssen eben nicht nur im Privatleben gepflegt werden. Idealerweise empfindet man sich als Partner, nicht als Gegner.

Die Beziehungspflege zu Lieferanten ist eine langfristige Investition in die Zukunft. In der Organisation muss klar sein, dass es bei dieser Art von Zusammenarbeit nicht um schnelle Erfolge geht.

Wenn Simon selbst einmal auditiert wird, kriegen die Auditoren grosse Ohren, wenn er über das Projekt SPAP erzählt und wollen jedes Detail darüber wissen.

Wenn Du die PowerPoint-Präsentation downloaden möchtest, dann klicke hier auf diesen Link. Weitere QQ-Impulse findest Du jeweils auf unserer Webseite unter "Events".

Haben wir Dich neugierig gemacht? Möchtest Du noch mehr wissen? Nachfolgend haben wir ein paar Weiterbildungen zum Thema Lieferantenmanagement für Dich zusammengestellt: